电动汽车高压线束铜铝连接,耐腐蚀是关键!

电缆是电动汽车高压连接器线束中成本占比较大的零部件,通常使用的导体材料主要是铜及铜合金。铜具有较好的电气性能和力学性能,是电传导的理想材料。随着电动汽车充电电流向400A或者更高的方向发展,如果继续使用铜作为电缆导体,需使用95mm2或更大规格的电缆,这将增加线束和整车的质量,不利于降低能耗、提高续航里程的发展策略。因此,为了能够提高车辆的续航里程,降低能耗,高压线束需做轻量化设计。铝及铝合金导体具有良好的导电性和低密度的特点,是汽车线束轻量化的良导体之一。但铝导体由于自身物理属性的原因,在导电率、力学性能以及蠕变性能上与铜导体存在一定的差距,尤其是铜铝连接由于热膨胀系数相差较大,在充放电过程中的冷热冲击容易在连接界面处形成间隙或孔洞,导致电阻增加,温升升高。另外,由于铜铝存在电位差,容易形成电化学腐蚀。因此,要想铜铝连接能够较稳定、安全地应用,在力学性能和电化学腐蚀方面要有好的解决方案。

铜铝连接存在的问题

传统的高压线束主要是铜电缆组成,铜电缆导体两端连接的是铜端子或铜排,可以较容易获得可靠的连接,不存在电化学腐蚀的问题。

在充电功率向大功率充电发展的背景下,现行的充电技术标准《GB/T20234.1—2015》允许的最大充电电流是250A,而正在制定和更新的标准,已把充电的电流上调至400A、600A,甚至1000A以上。在车辆端不增加冷却措施的情况下,电流增加时,根据焦耳定律(Q=I2Rt),需降低导体电阻才能使车辆不出现热失效等问题。降低电阻的有效措施是增加导体截面积,一般情况下,120mm2铜电缆的最大载流是500A,要想获得更高的载流能力,电缆的截面积要比120mm2更大,如此大的尺寸会导致线束质量超重、弯曲半径过大等问题。因此,铝排或铝棒等轻量化的导体将迎来应用的契机。

铝排由于其矩形形状的特征,相同截面积的条件下具有更大的散热面积和较好的导电能力,在线束布置时,矩形的形状有利于平面的敷设,占用更小的空间,同时铝排自身的结构刚性使其在安装时可以使用更少的线束固定卡扣而获得好的线束布置性能。

根据铝导体自身的材料属性,与铜端子连接时,在力学性能、电气性能、耐腐蚀性能等方面存在一些固有的问题,如下文所述。为了解决或减弱由于铜铝材质自身特质差异带来的性能降低,需研究铝合金材料、连接方式和表面处理对铜铝连接的力学性能和电气性能的影响。

铝合金材料的选择

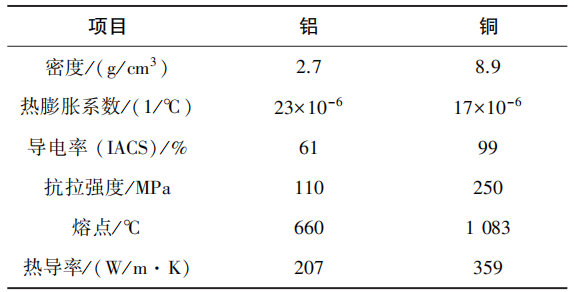

铜和铝的物理参数在力学性能和电气性能上有明显差异。表1为铜和铝的物理参数,从表中可以看出,铝的强度低于铜,但其热膨胀系数是铜的1.35倍。热膨胀系数的差异是铜铝连接是否可靠的一项挑战。具体选择何种系列的铝合金需要根据连接的方案进行选择。例如,要求可焊性比较好的可选择1系铝合金,要求强度较高且抗蠕变性好的可以选择6系或8系铝合金。

通常情况下,可以作为导体的铝合金主要有1系、6系和8系系列,其中1系主要牌号为1350/1050,6系铝合金的主要牌号为6101,8系铝合金的主要牌号是8030/8176。不同铝合金的主要差异如下:

1)1系铝合金主要特点是含铝99.00%以上,导电率约61%,耐腐蚀性能好,焊接性能好,其缺点是质地较软,强度较低,连接强度不高;

2)6系铝合金主要特点是以镁和硅为主要强化相,具有较好的力学性能和导电性能,适合螺栓连接,一般其导电率约55%IACS;

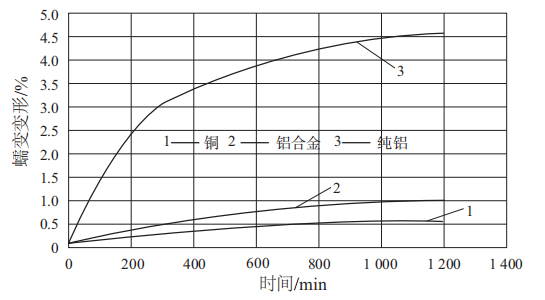

3)8系铝合金主要特点是会在合金体系中添加一些稀土或微量元素,起到强化作用,具有较高的机械强度,其抗蠕变性能基本可以与铜合金媲美,如图1所示。铝合金导体的合金成分加入,大大地提高了其导电性能和连接性能,在电流过载时,合金成分发挥持续的连接作用,使铝合金导体抗蠕变性能增加。

铜铝连接的方式

铜端子或铜排与铝导体线束的连接可靠性需要考虑抗蠕变、应力松弛等力学性能,同时也需要考虑铝表面氧化膜带来的电气连接问题。通常,铜铝连接的方式主要有闪光对接焊、钎焊、搅拌摩擦焊以及螺栓连接,其中闪光对接焊、钎焊、搅拌摩擦焊等焊接连接可以有效避开铝表面氧化膜的问题,而螺栓连接则需要慎重考虑铝表面氧化膜带来的挑战。

铜和铝的焊接需要考虑以下几点问题。

1)铜铝的热膨胀系数和导热性不一样,焊接时受热时的膨胀量不一样,如果缓慢加热,时间过长会使膨胀的差异更大,因此,在焊接时需注意控制焊接面的受热情况及焊接时间。

2)异种金属材料复合焊接获得的焊接接头脆性较大,根据图2的铜铝二元相图可知,铜铝融化焊接的过程中容易生成脆性相。这是因为在连接处易生成铜、铝间化合物,其主要成分为铝化铜,即在铜铝焊缝处有脆性化合物生成,易导致焊接头的强度降低。

3)铜铝的熔点相差较大,相差约400℃,焊接时容易出现铝已熔化但铜未焊透,需要调试出适当的工艺。